Карбидните сечила се мејнстрим избор восечење на пластична фолијаиндустријата поради нивната висока цврстина, отпорност на абење и долг век на траење. Сепак, кога се соочуваат со постојано еволуирачки филмски материјали и сè поголеми барања за сечење, тие сè уште се соочуваат со низа сериозни предизвици.

1. Предизвици поврзани со карактеристиките на филмскиот материјал

1. Недоволна хомогеност на WC-Co правот

Гумирање / Натрупување на смола:

При сечење на одредени видови пластични фолии (како што се PVC, EVA, фолии што содржат пластификатори или фолии што лесно се топат при загревање), стопените остатоци од фолијата или статички наелектризираните остатоци можат постепено да се залепат на сечилото.

Ова формира „натрупан раб“, што доведува до груби сечечки рабови, предизвикувајќи нанижувања, брусење, па дури и надолжни линии и гребнатини на филмот. Во тешки случаи, изместениот натрупан раб може да го контаминира филмот и машината.

Филмска чувствителност и цврстина:

Современите фолии се развиваат за да бидат потенки и поцврсти (на пр., фолии за пакување од висока класа, фолии за сепаратор на литиумски батерии). Тие се многу „нежни“ и исклучително чувствителни на острината на сечилото. Дури и мало микроскопско затапување на работ може да спречи „чист“ рез, што наместо тоа резултира со „кинење“ или „смачкување“ на фолијата.

На работ на процепот се развиваат мустаќи или брусници што личат на „крилја од пеперутка“, или филмот се растегнува и деформира на местото на процепот, влијаејќи на мазноста на последователното намотување.

Разновидност на материјали:

Постои широк спектар на пластични фолии, почнувајќи од мек PE и PP до потврд PET и PI, и од чисти неполнети материјали до композитни фолии што содржат полнила како калциум карбонат, талк или стаклени влакна. Различните материјали имаат сосема различни барања за материјалот на сечилото, облогата и геометријата на работ.

Едно „универзално“ сечило е тешко да се прилагоди на сите материјали. При сечење филмови што содржат полнила, овие полнила дејствуваат како абразиви со висока цврстина, драстично забрзувајќи го абењето на сечилото.

2. Предизвици поврзани со перформансите на самиот Сечил

Задржување на острината на врвните рабови:

Иако карбидните сечила имаат висока тврдост, микроскопската острина на почетниот раб (често мерена со радиусот на сечилото) може да не се совпаѓа со онаа на врвниот челик. Уште поважно, одржувањето на оваа крајна острина во текот на долги периоди на брзо сечење е најголемиот технички предизвик.

Затапувањето на рабовите е главната причина за намалување на квалитетот на сечење. За да се врати острината, сечилата треба често да се отстрануваат за повторно брусење, што доведува до зголемено време на застој и намалена ефикасност на производството.

Микрочипирање на Cutting Edge:

Природата на цементираниот карбид е синтерување на метални прашоци како волфрам и кобалт, што резултира со релативно слаба цврстина. За време на прорезувањето, ако се појават спојувања на филмови, нечистотии или ненадејни промени на затегнатоста, кршливиот сечив раб е склонен кон микроскопско кршење.

Само еден мал чип може да остави континуиран дефект на работ на процепната фолија, предизвикувајќи целата ролна да стане неквалитетна.

Предизвици во технологијата на премачкување:

За да се подобри отпорноста на абење и својствата против лепење, сечилата често се премачкуваат (на пр., со DLC - Diamond-Like Carbon, TiN - Titanium Nitride, итн.). Сепак, јачината на адхезија, униформноста на премазот и начинот на одржување на острината на рабовите по премачкувањето се од клучно значење.

Деламинацијата или нерамномерноста на премазот не само што не обезбедуваат заштита, туку одвоените честички на премазот можат да ја изгребат површината на филмот.

III. Предизвици за обработка на рабови и обложување

3. Предизвици поврзани со процесот на сечење и примена

Управување со топлината при големи брзини:

Современите линии за сечење работат со сè поголеми брзини. Интензивното триење помеѓу сечилото и филмот генерира значителна топлина. Ако оваа топлина не се дисипира веднаш, температурата на сечилото се зголемува.

Високите температури можат да го омекнат премазот или подлогата на сечилото, забрзувајќи го абењето; исто така, може да предизвикаат локално топење на филмот, влошувајќи го феноменот на џвакање.

Избор на метод на сечење:

Сечење со смолкнување (или нож-до-нож): Горните и долните сечила сечат со директно зафаќање. Ова бара исклучително голема прецизност при инсталирање на сечилото и концентричност. Мало несоодветно порамнување или истегнување може да предизвика брзо кршење на работ.

Сечење со брич (или надолу по ивицата): Сечилото сече на ролна од наковална фолија. Контактот и абењето помеѓу работ на сечилото и ролната од наковалната е исто така проблем со балансирањето. Недоволниот притисок нема да сече, додека прекумерниот притисок ги троши и сечилото и ролната од наковалната.

Притисок на трошоците:

Висококвалитетните карбидни сечила за сечење се скапи. За производителите на филмови, сечилата претставуваат значителен потрошен трошок.

Потребна е детална економска пресметка, со која ќе се балансираат почетните трошоци за купување на сечилото, неговиот век на траење, бројот на можни повторно мелење и стапката на отпад предизвикана од проблеми поврзани со сечилото.

2. Справување со овие предизвици

Надградба на материјалот на алатот и технологијата на обложување:

Користете пофинозрнести, дури и ултрафинозрнести карбидни подлоги за да ја подобрите цврстината и острината.

Развивање и примена на нанокомпозитни премази (на пр., nc-AlTiN) со пониски коефициенти на триење, поголема тврдост и термичка стабилност.

Прецизна подготовка на рабови и геометриски дизајн:

Примена на брусење на рабовите (создавање микроскопски заоблен раб) преку процеси како ласерска обработка или четкање за да се намали ризикот од микрочипирање, а воедно да се одржи макроскопската острина.

Прилагодување на оптималната геометрија на работ (како што се агол на наклон, агол на релјеф) врз основа на материјалот што се сече.

Строга контрола на процесите и усогласување на системот:

Обезбедување на прецизност на опремата за сечење (на пр., цврстина и истегнување на држачот на сечилото).

Оптимизирање на параметрите на сечење (на пр., затегнување, брзина, преклопување).

Користење на висококвалитетни наковални ролни (или ракави).

Професионални услуги за одржување и повторно мелење:

Воспоставување стандардизирани процедури за употреба, чистење и одржување на сечилото.

Изборот на професионални услуги за повторно мелење за да се осигура дека секое повторно мелење ја враќа оригиналната геометриска точност и острина на сечилото, наместо едноставно да го направи „повторно остро“.

За Huaxin: Производител на ножеви за сечење од волфрам-карбид

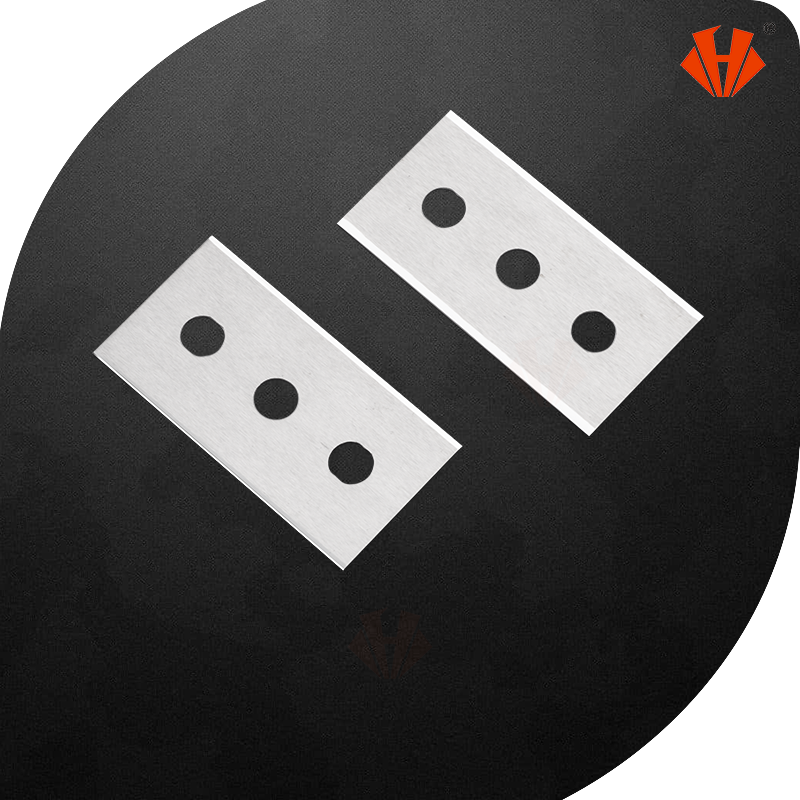

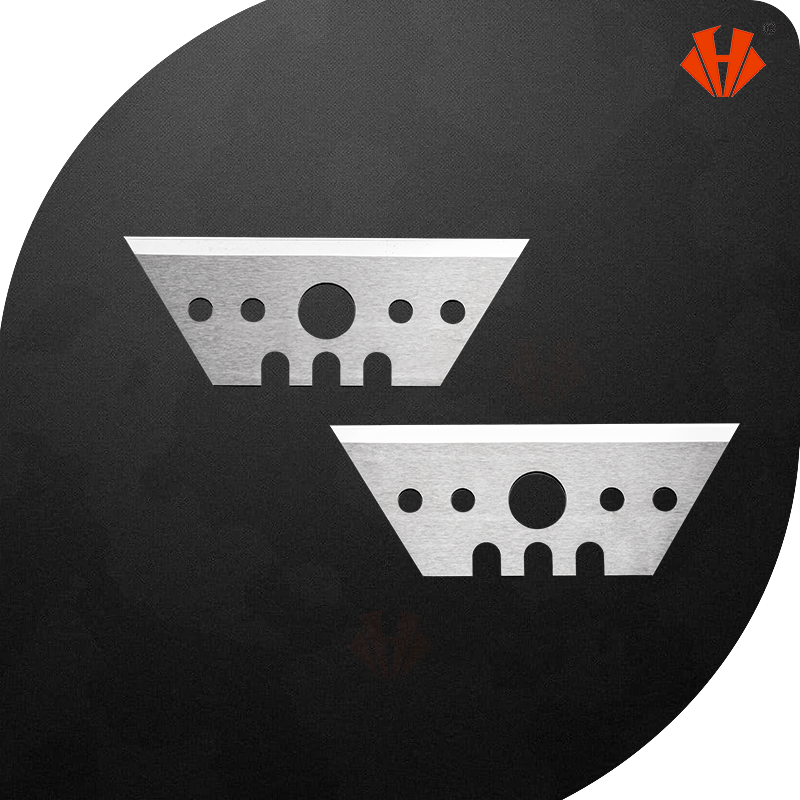

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD е професионален снабдувач и производител на производи од волфрам карбид, како што се карбидни ножеви за обработка на дрво, карбидни кружни ножеви за сечење филтер прачки за тутун и цигари, тркалезни ножеви за сечење брановиден картон, бричеви со три дупки/засечени сечила за пакување, ленти, сечење тенок филм, сечила за сечење влакна за текстилна индустрија итн.

Со повеќе од 25 години развој, нашите производи се извезуваат во САД, Русија, Јужна Америка, Индија, Турција, Пакистан, Австралија, Југоисточна Азија итн. Со одличен квалитет и конкурентни цени, нашиот работлив став и одговорност се одобрени од нашите клиенти. И би сакале да воспоставиме нови деловни односи со нови клиенти.

Контактирајте не денес и ќе уживате во придобивките од добар квалитет и услуги од нашите производи!

Индустриски производи од волфрам карбид со високи перформанси

Услуга по нарачка

„Хаксин цементед карбид“ произведува сечила од волфрам карбид по нарачка, изменети стандардни и стандардни празнини и претформи, почнувајќи од прашкаста обработка па сè до готови брусени празнини. Нашиот сеопфатен избор на класи и нашиот процес на производство постојано испорачуваат високо-перформансни, сигурни алатки во облик на мрежа кои се справуваат со специјализирани предизвици на клиентите во различни индустрии.

Прилагодени решенија за секоја индустрија

сечила изработени по нарачка

Водечки производител на индустриски сечила

Најчесто поставувани прашања од клиенти и одговори од Хуаксин

Тоа зависи од количината, генерално 5-14 дена. Како производител на индустриски сечила, Huaxin Cement Carbide го планира производството според нарачките и барањата на клиентите.

Обично 3-6 недели, ако побарате машински ножеви по нарачка или индустриски сечила кои ги нема на залиха во моментот на купување. Условите за купување и испорака на Sollex можете да ги најдете тука.

ако побарате машински ножеви по нарачка или индустриски сечила кои не се на залиха во моментот на купување. Пронајдете ги условите за купување и испорака на Sollexтука.

Обично T/T, Western Union... депозитите се вршат прво, Сите први нарачки од нови клиенти се однапред платени. Понатамошните нарачки може да се платат со фактура...контактирајте неда дознаам повеќе

Да, контактирајте не, индустриските ножеви се достапни во различни форми, вклучувајќи ножеви со горна заоблена страна, кружни ножеви со долна страна, назабени/забни ножеви, кружни перфорирачки ножеви, прави ножеви, гилотински ножеви, ножеви со зашилен врв, правоаголни жилети и трапезоидни сечила.

За да ви помогнеме да го добиете најдоброто сечило, Huaxin Cement Carbide може да ви даде неколку примероци од сечила за тестирање во производството. За сечење и преработка на флексибилни материјали како пластична фолија, фолија, винил, хартија и други, ние обезбедуваме сечила за преработка, вклучувајќи сечила со засеци и сечила за бричење со три засеци. Испратете ни прашање доколку сте заинтересирани за машински сечила и ние ќе ви дадеме понуда. Не се достапни примероци за ножеви по нарачка, но добредојдени сте да нарачате минимална количина.

Постојат многу начини со кои ќе го продолжите долготрајноста и рокот на траење на вашите индустриски ножеви и сечила што се на залиха. Контактирајте не за да дознаете како правилното пакување на машинските ножеви, условите за складирање, влажноста и температурата на воздухот, како и дополнителните премази ќе ги заштитат вашите ножеви и ќе ги одржат нивните перформанси на сечење.

Време на објавување: 23 декември 2025 година