Процес на производство на цементиран карбид Често се вели дека за да се подобри ефикасноста на обработката, трите клучни параметри на сечење - брзина на сечење, длабочина на сечење и брзина на напојување - мора да се оптимизираат, бидејќи ова е обично наједноставниот и најдиректен пристап. Сепак, зголемувањето на овие параметри често е ограничено од условите на постојните машински алати. Затоа, најекономичниот и најзгодниот метод е да се избере вистинската алатка. Алатките од цементиран карбид моментално се мејнстрим на пазарот на алати. Квалитетот на цементираниот карбид се одредува од три фактори: матрицата од цементиран карбид (скелет), структурата и обликот на сечилото (месо) и облогата (кожа). Денес, ќе се нурнеме длабински во алатките за обработка, од „скелет до месо“. Состав на матрицата од цементиран карбид Матрицата од цементиран карбид се состои од две главни компоненти:

Фаза на стврднување: Ова вклучува материјали како волфрам карбид (WC) и титаниум карбид (TiC), кои почнуваат како прашоци.

Не ги потценувајте овие прашоци - тие се основните суровини за сите цементирани карбиди.

Производство на волфрам карбид:Волфрам карбидот се прави од волфрам и јаглерод. Волфрамскиот прав со просечна големина на честички од 3–5 μm се меша со јаглерод во топчеста мелница за суво мешање. По темелно мешање, смесата се става во графитен послужавник и се загрева во печка со графитен отпор до 1400–1700°C. На оваа висока температура, реакцијата произведува волфрам карбид.

Својства:Волфрам карбидот е исклучително тврд, но кршлив материјал со точка на топење над 2000°C, понекогаш надминувајќи 4000°C. Тој ја одредува високата тврдост и отпорноста на абење на легурата.

Врзувачки метал: Типично се користат метали од железната група како кобалт (Co) и никел (Ni), при што кобалтот е најчест во машинската обработка.

На пример, кога волфрам карбидот се меша со кобалт, содржината на кобалт е клучна за својствата на цементираниот карбид. Повисоката содржина на кобалт ја подобрува цврстината, додека помалата содржина на кобалт ја зголемува тврдоста и отпорноста на абење.

Процес на производство

1. Подготовка на прав (влажно мелење) Во комората за мелење, суровините се мелат до саканата големина на честичките во средина со етанол, вода и органски врзива. Овој процес, познат како влажно мелење, вклучува додавање на органски или неоргански растворувачи како помагала за мелење.

▶ Зошто влажно глодање?

▶Сувото мелење може да меле материјали само до микронско ниво (на пр., над 20 μm) бидејќи, под оваа големина, електростатското привлекување предизвикува силна агломерација на честичките, што го отежнува понатамошното мелење.

▶ Влажното мелење, со влијанието на помагалата за мелење, може да ја намали големината на честичките на неколку микрони или дури и нанометри.

▶Времетраење: Во зависност од суровините, влажното мелење трае приближно 8–55 часа, што резултира со рамномерна суспензија на суровините.

2. Сушење со распрскување Течната смеса се пумпа во сушара за распрскување, каде што топлиот азотен гас го испарува етанолот и водата, оставајќи грануларен прав со рамномерна големина.

▶ Сувиот прав се состои од сферични честички со дијаметар од 20–200 μm. За да се стави ова во перспектива, најтенкиот прав е помал од половина од дебелината на човечко влакно.

▶ Исушената кашеста маса се испраќа на проверка на квалитетот за да се обезбеди конзистентност.

3. ПресувањеИнспектираниот прав се внесува во машина за преса за производство на влошки за алати.

▶ Калапот за притискање се поставува во машината, а перфораторот и калапот се контролираат за да го притиснат прашокот во основната форма и големина на алатот.

▶ Во зависност од типот на влошката, потребниот притисок може да достигне до 12 тони.

▶ По пресувањето, секој влошок се мери за да се обезбеди квалитет и прецизност.

4. Синтерување Свежо пресуваните влошки се многу кршливи и бараат стврднување во печка за синтерување.

▶ Влошките се подложени на 13 часа термичка обработка на 1500°C, каде што стопениот кобалт се врзува со честичките од волфрам карбид. На 1500°C, челикот би се стопил брзо како чоколадото.

▶ За време на синтерувањето, полиетилен гликолот (PEG) во смесата испарува, а волуменот на влошката се намалува за приближно 50%, достигнувајќи одредено ниво на тврдост.

5. Површинска обработка (брусење и премачкување) За да се постигнат прецизни димензии, влошките се подложени на брусење за брусење на горните и долните површини.

▶ Бидејќи влошките од синтеруван цементиран карбид се екстремно тврди, индустриските дијамантски брусилки се користат за прецизно брусење.

▶Овој чекор бара висока прецизност во технологијата за мелење. На пример, Шведска користи напредна технологија за мелење со 6 оски за да ги исполни исклучително строгите барања за толеранција.

По мелењето, влошките се чистат, премачкуваат и се подложени на конечна проверка на квалитетот.

Зошто да изберете карбид од Ченгдухуаксин?

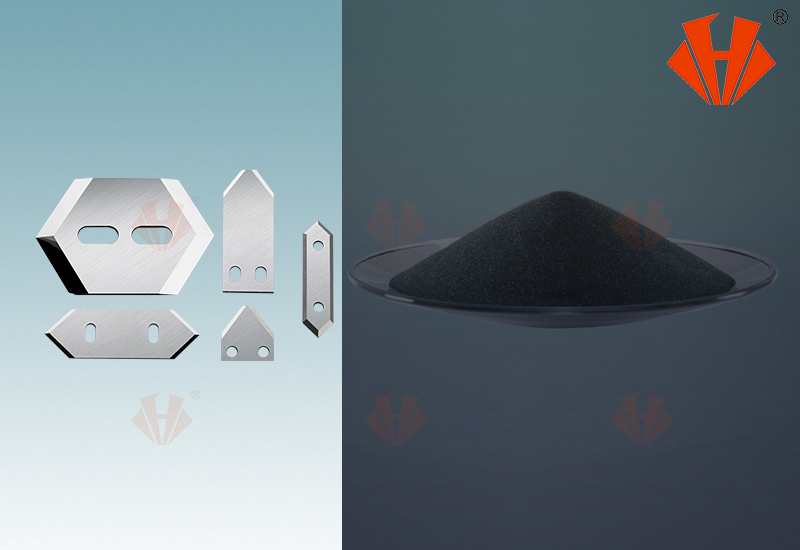

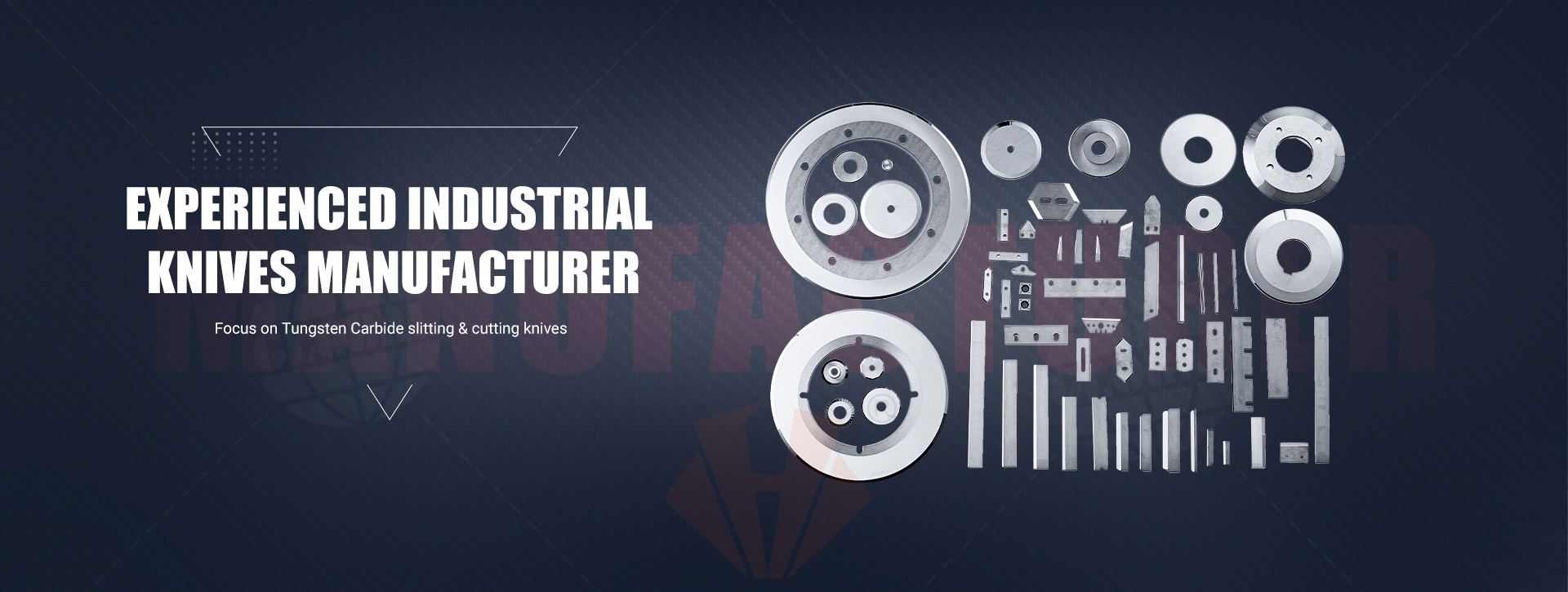

Chengduhuaxin Carbide се издвојува на пазарот поради својата посветеност на квалитет и иновации. Нивните сечила за сечење од волфрам-карбид и сечила со засеци од волфрам-карбид се дизајнирани за супериорни перформанси, обезбедувајќи им на корисниците алатки кои испорачуваат чисти, прецизни сечења, а воедно ги издржуваат и суровите услови на тешката индустриска употреба. Со фокус на издржливост и ефикасност, сечилата со засеци на Chengduhuaxin Carbide нудат идеално решение за индустриите на кои им се потребни сигурни алатки за сечење.

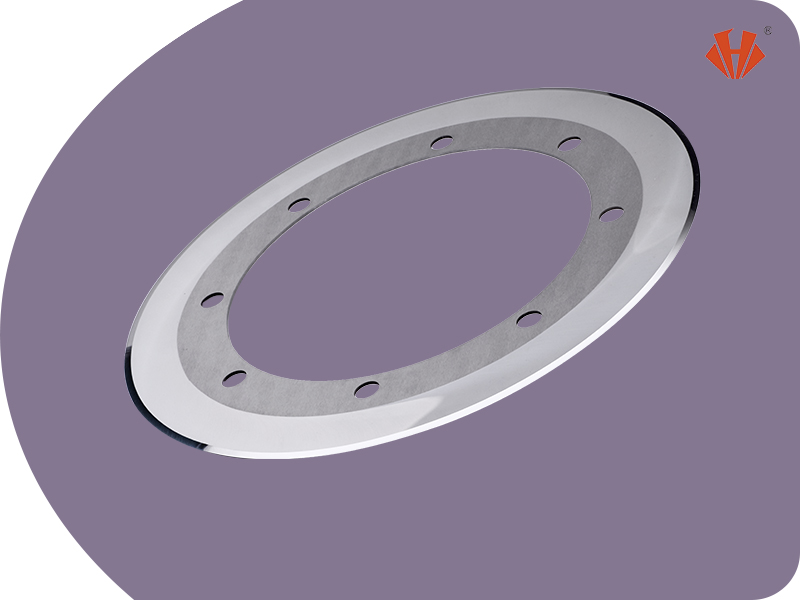

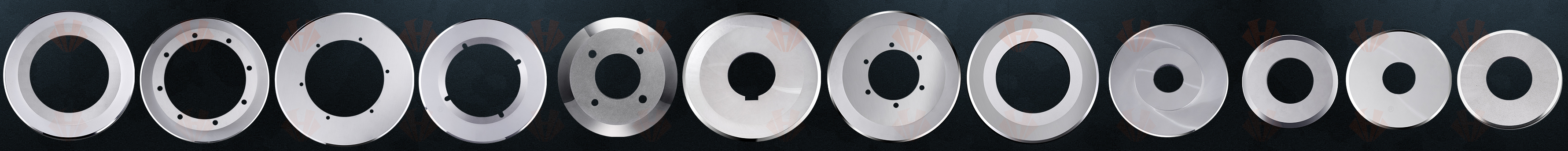

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD е професионален снабдувач и производител напроизводи од волфрам карбид,како што се ножеви со карбидни влошки за обработка на дрво, карбидкружни ножевизасечење на прачки за филтрирање тутун и цигари, тркалезни ножеви за сечење на брановиден картон,бричеви со три дупки/сечила со засеци за пакување, ленти, сечење тенки филмови, сечила за сечење влакна за текстилната индустрија итн.

Со повеќе од 25 години развој, нашите производи се извезуваат во САД, Русија, Јужна Америка, Индија, Турција, Пакистан, Австралија, Југоисточна Азија итн. Со одличен квалитет и конкурентни цени, нашиот работлив став и одговорност се одобрени од нашите клиенти. И би сакале да воспоставиме нови деловни односи со нови клиенти.

Контактирајте не денес и ќе уживате во придобивките од добар квалитет и услуги од нашите производи!

Најчесто поставувани прашања од клиенти и одговори од Хуаксин

Тоа зависи од количината, генерално 5-14 дена. Како производител на индустриски сечила, Huaxin Cement Carbide го планира производството според нарачките и барањата на клиентите.

Обично 3-6 недели, ако побарате машински ножеви по нарачка или индустриски сечила кои ги нема на залиха во моментот на купување. Условите за купување и испорака на Sollex можете да ги најдете тука.

ако побарате машински ножеви по нарачка или индустриски сечила кои не се на залиха во моментот на купување. Пронајдете ги условите за купување и испорака на Sollexтука.

Обично T/T, Western Union... депозитите се вршат прво, Сите први нарачки од нови клиенти се однапред платени. Понатамошните нарачки може да се платат со фактура...контактирајте неда дознаам повеќе

Да, контактирајте не, индустриските ножеви се достапни во различни форми, вклучувајќи ножеви со горна заоблена страна, кружни ножеви со долна страна, назабени/забни ножеви, кружни перфорирачки ножеви, прави ножеви, гилотински ножеви, ножеви со зашилен врв, правоаголни жилети и трапезоидни сечила.

За да ви помогнеме да го добиете најдоброто сечило, Huaxin Cement Carbide може да ви даде неколку примероци од сечила за тестирање во производството. За сечење и преработка на флексибилни материјали како пластична фолија, фолија, винил, хартија и други, ние обезбедуваме сечила за преработка, вклучувајќи сечила со засеци и сечила за бричење со три засеци. Испратете ни прашање доколку сте заинтересирани за машински сечила и ние ќе ви дадеме понуда. Не се достапни примероци за ножеви по нарачка, но добредојдени сте да нарачате минимална количина.

Постојат многу начини со кои ќе го продолжите долготрајноста и рокот на траење на вашите индустриски ножеви и сечила што се на залиха. Контактирајте не за да дознаете како правилното пакување на машинските ножеви, условите за складирање, влажноста и температурата на воздухот, како и дополнителните премази ќе ги заштитат вашите ножеви и ќе ги одржат нивните перформанси на сечење.

Време на објавување: 18 јули 2025 година